Pesquisadores da UFSC Joinville publicam artigo em periódico internacional sobre trocadores de calor impressos em 3D

O engenheiro automotivo, recém-formado pela UFSC Joinville, Matheus Strobel e o professor Marcus Vinicius Volponi Mortean, do Departamento de Engenharias da Mobilidade, são os autores do artigo Pressure drop and fluid maldistribution analysis of a compact heat exchanger manufactured by 3D printing, publicado no International Journal of Thermal Sciences de qualificação A1 na área de ciências térmicas.

O engenheiro automotivo, recém-formado pela UFSC Joinville, Matheus Strobel e o professor Marcus Vinicius Volponi Mortean, do Departamento de Engenharias da Mobilidade, são os autores do artigo Pressure drop and fluid maldistribution analysis of a compact heat exchanger manufactured by 3D printing, publicado no International Journal of Thermal Sciences de qualificação A1 na área de ciências térmicas.

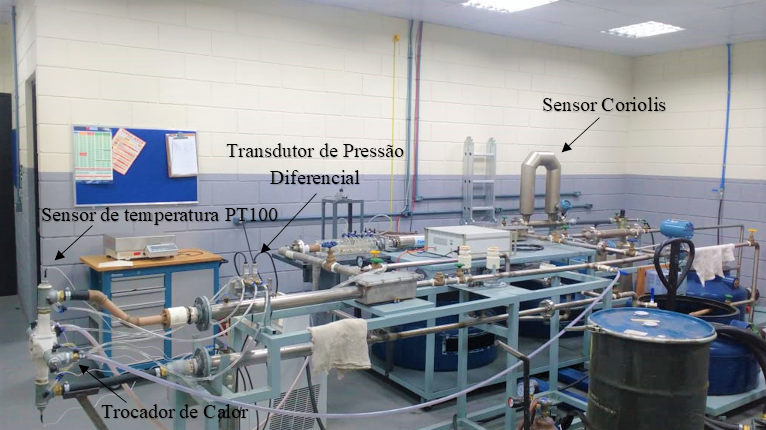

No trabalho, desenvolvido entre os anos de 2018 e 2020, no laboratório de pesquisas Thermal Fluid Flow Group, da UFSC Joinville, os pesquisadores verificaram a viabilidade de produção de um protótipo de trocador de calor compacto através da impressão 3D. No estudo, também foi realizada uma análise hidráulica e da distribuição do fluido no protótipo desenvolvido.

Trocadores de calor compactos são caracterizados por uma grande área de transferência de calor por unidade de volume, resultando em uma redução de espaço, peso e estrutura de suporte. Estes equipamentos apresentam um grande potencial comercial, em virtude do crescente interesse da indústria nesta tecnologia. São adequados em aplicações em que requisitos de peso e espaço são importantes fatores de projeto, tais como as áreas aeronáutica, automotiva e naval.

Na área automotiva, trocadores de calor compactos são empregados no resfriamento de células de combustíveis. Eles desempenham um papel importante e crítico no gerenciamento térmico de células de combustível e seus componentes auxiliares. Outro exemplo de utilização destes equipamentos está em plataformas de petróleo offshore, nas quais eles são aplicados no serviço de resfriamento de gás entre os estágios de compressão. Estas aplicações envolvem elevadas pressões de trabalhos, de até 350 bar.

A técnica de impressão 3D vem conquistando seu espaço devido a sua flexibilidade de fabricação. O uso de impressoras 3D para a fabricação de trocadores de calor torna possível a produção de núcleos com configurações complexas, que podem aumentar consideravelmente a efetividade do equipamento, mas que não eram possíveis de serem fabricados por processos convencionais até o momento.

O resumo do artigo pode ser lido no site ScienceDirect, clicando aqui.

Texto: Comunicação Institucional – UFSC Joinville